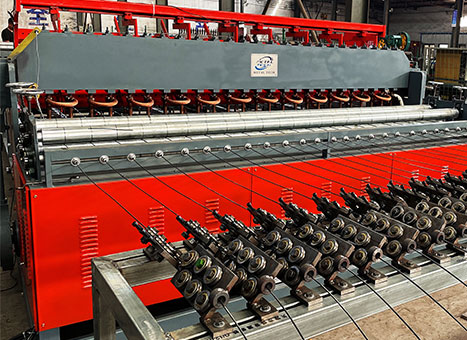

O forno de recozimento não é apenas um reator químico de alta temperatura, mas também um equipamento térmico grande e complexo. No processo de produção, o ajuste do aquecimento e o nível de controle de temperatura do forno de recozimento têm um efeito restritivo direto na produção, na vida do corpo do forno e nos principais indicadores técnicos da planta inteira. Portanto, a medição e ajuste da temperatura do corpo do forno e da pressão de cada parte do forno de recozimento se tornaram um trabalho importante, complexo e tecnicamente exigente na produção. Isso não só é intensivo em mão-de-obra e poluente, mas também requer muitos recursos humanos e materiais.

Melhorar o nível de automação da produção de recozimento será a chave para resolver o problema. Hoje, no processo de expansão e aprofundamento gradual da aplicação industrial, a tecnologia de controle automático de computador de aquecimento do forno de recozimento desempenha um papel importante na estabilização do aquecimento, no aumento do consumo de calor, na melhoria da qualidade dos produtos de aço e na produtividade do trabalho, na melhoria do ambiente operacional e na prolongação da vida do forno de recozimento.

1. O forno de recozimento adota equipamentos de controle avançados

Com o desenvolvimento de sistemas de controle avançados, como máquinas de controle industrial, controladores programáveis e sistemas distribuídos, os grandes relés e instrumentos analógicos anteriores foram gradualmente substituídos. Sua preparação de software é relativamente simples. Pode ser programado por si mesmo sem programadores especiais. Além disso, não apenas pode ser usado independentemente, mas também possui forte capacidade de comunicação, o que é conveniente para a rede.

2. O forno de recozimento adota um novo método de controle

Uma variedade de suplementos foram feitos ao sistema de controle único e de feedback negativo tradicional, de modo que o desempenho de controle é melhor. Nos sistemas de controle anteriores, a relação entre combustível e ar geralmente era tratada com regulagem de proporção. Devido à velocidade de resposta inconsistente do combustível e do circuito de ar condicionado, à instabilidade do valor calorífico do combustível e à mudança das características do queimador, é difícil garantir essa relação de proporção. Especialmente quando a carga de combustão muda, a proporção não pode ser mantida. Para resolver esses problemas, foram desenvolvidos três métodos de limitação cruzada para lidar com a relação ar-combustível: método de limitação cruzada única, método de limitação cruzada dupla e método de limitação cruzada aprimorado.

3. A aplicação da teoria de controle moderno do forno de recozimento

Cada vez mais sistemas de controle utilizam teorias modernas de controle, controle, controle adaptativo, controlador de correção automática, controlador de parâmetro de ajuste automático e alguns foram aplicados com sucesso na indústria. Por exemplo, o sistema de controle de grupo adaptativo de microcomputador do forno de recozimento de sino utiliza a tecnologia de controle adaptativo de rastreamento de saída na teoria de controle moderno. Em suma, a aplicação do microcomputador cria condições para o cálculo matemático da teoria de controle moderno complexo.

4. A aplicação do sistema de gerenciamento do forno de recozimento

Além do controle em malha fechada tradicional no nível do processo no local, o forno de recozimento também é gerenciado com computador principal. As principais funções do programa de aplicação do computador principal incluem interface de monitoramento, armazenamento de dados, registro de alarme, geração de relatórios, controle de otimização, etc. A expansão da aplicação do sistema de gerenciamento não só melhora muito o desempenho de aplicação e o valor prático do sistema de controle do forno de recozimento, mas também melhora a eficiência do processo de produção.

EN

EN

fr

fr  es

es  ru

ru  pt

pt  ar

ar  vi

vi  th

th  pl

pl  ro

ro